「在庫管理の改善事例ってないかな?過剰在庫や欠品が続いて顧客へ迷惑をかける頻度が多すぎるから、ほかの企業がどうしているのか知りたい」

「在庫管理の改善事例を見て、真似できることはないか考えたい!効率的にミスなく在庫管理をしたいけどどうしたらいいの?」

このように、在庫管理の改善事例をもとにして自社の在庫管理状況を改善したいと考える方もいるでしょう。

そこで本記事では、企業が抱えやすい以下3つの課題別に、在庫管理の改善事例を紹介します。

| 適正な在庫量の把握ができるようになった改善事例4選 | |

| オートバイ関連の小売業 | ECサイトと在庫システムの連携で、リアルタイムの在庫把握 |

| 歯科医院 | 業務に携わらない自宅の家族が在庫管理ツールで在庫管理 |

| 地元密着型スーパー | 在庫管理体制の整備によって在庫回転期間を短期化 |

| 自動車関連の部品製造業 | 「製造現場の従業員」が在庫システムで必要量を注文できる業務フローを確立 |

| 棚卸の負担を減らせた改善事例3選 | |

| 業務用アルコール測定器の製造販売業 | 在庫管理システムの導入で、棚卸期間が2日→1日へ短縮 |

| 土木製品や建築製品の製造業 | 「載せるだけ」の在庫管理ツールで棚卸にかかる日数を1日短縮 |

| 食品業 | RFIDを利用した棚卸で作業時間が10分の1 |

| 業務効率化ができるようになった改善事例3選 | |

| 通販・メーカー・卸業 | 複数倉庫の在庫状況を在庫管理システムで把握して月間5万個を超える出荷数にも対応 |

| 薬局 | 自動発注で発注時間を削減して患者さんとかかわる時間を確保 |

| セラミック製品製造業 | 在庫管理システムで在庫の場所を即把握して月間3人分の工数を削減 |

在庫管理を適切にするためには、現状うまくいっていない課題一つひとつに向き合って対処していかなければ改善は難しいでしょう。

そこで在庫量や棚卸・業務効率化など各課題ごとに改善事例をまとめたので、自社が何に悩んでいるのか、今後どのようにしたいのかを踏まえて参考にしてください。

ぜひ本記事を読み進めて、在庫管理の改善事例をもとにした適切な改善方法を理解しましょう。

目次

1. 【3つの課題別】在庫管理の改善事例

本記事でお伝えする在庫管理でよくある3つの課題別の改善事例は、以下のとおりです。

本記事でお伝えする在庫管理でよくある3つの課題別の改善事例は、以下のとおりです。

| 適正な在庫量の把握ができるようになった改善事例4選 | |

| オートバイ関連の小売業 | ECサイトと在庫システムの連携で、リアルタイムの在庫把握 |

| 歯科医院 | 業務に携わらない自宅の家族が在庫管理ツールで在庫管理 |

| 地元密着型スーパー | 在庫管理体制の整備によって在庫回転期間を短期化 |

| 自動車関連の部品製造業 | 「製造現場の従業員」が在庫システムで必要量を注文できる業務フローを確立 |

| 棚卸の負担を減らせた改善事例3選 | |

| 業務用アルコール測定器の製造販売業 | 在庫管理システムの導入で、棚卸期間が2日→1日へ短縮 |

| 土木製品や建築製品の製造業 | 「載せるだけ」の在庫管理ツールで棚卸にかかる日数を1日短縮 |

| 食品業 | RFIDを利用した棚卸で作業時間が10分の1 |

| 業務効率化ができるようになった改善事例3選 | |

| 通販・メーカー・卸業 | 複数倉庫の在庫状況を在庫管理システムで把握して月間5万個を超える出荷数にも対応 |

| 薬局 | 自動発注で発注時間を削減して患者さんとかかわる時間を確保 |

| セラミック製品製造業 | 在庫管理システムで在庫の場所を即把握して月間3人分の工数を削減 |

今回はあなたの企業の参考になるように、企業規模を小中企業と大企業に分けて紹介しています。

在庫管理の課題解決は、在庫管理ツールを使用するケースが一般的です。

なぜなら導入コストがかかっても、ほかの費用削減につながり結果的に在庫管理を改善しながらコストを抑えられるからです。

しかし「在庫管理ツールを使わなくとも在庫管理体制の整備によって在庫回転期間を短くできた事例」のように根本原因を洗い出して在庫管理の見直しができたケースもあるので、ぜひ合わせて参考にしてください。

それでは1つひとつ、次の章から解説していきます。

2. 適正な在庫量の把握ができるようになった改善事例4選

まずは適正な在庫量を把握できた、在庫管理の改善事例を見ていきましょう。

| 適正な在庫量の把握ができるようになった改善事例4選 | |

| オートバイ関連の小売業 | ECサイトと在庫システムの連携で、リアルタイムの在庫把握 |

| 歯科医院 | 業務に携わらない自宅の家族が在庫管理ツールで在庫管理 |

| 地元密着型スーパー | 在庫管理体制の整備によって在庫回転期間を短期化 |

| 自動車関連の部品製造業 | 「製造現場の従業員」が在庫システムで必要量を注文できる業務フローを確立 |

順番に解説します。

2-1. リアルタイムの在庫把握が可能になり重複注文による欠品を防げた事例

| 自動車・自動二輪車・パーツなどを扱う企業の事例 | |

| 業種/規模 | 小売(通販・店舗販売)/中小企業 |

| 課題 | ・実店舗の在庫とECサイトの在庫把握にタイムラグがあり、欠品が生じていた |

| 成果 | ・ECサイトと在庫システムを連携させ、リアルタイムで在庫数が把握できるようになり、欠品対応がなくなった ・複数倉庫の在庫状況をロジクラで一元管理できるようになった |

| 導入したシステム | ・在庫管理システム「ロジクラ」 ・在庫管理や出荷管理業務を効率化しやすい在庫管理システム ・外部連携先が豊富 |

在庫管理システムの導入によってリアルタイムの在庫把握が可能になった結果、重複注文による欠品を防げた事例を紹介します。

有限会社オフィスフォーエイトは実店舗とEC店舗を運営している、オートバイ用のアパレルグッズの企画~販売をおこなう企業です。

事業を始めたばかりの頃は実店舗の在庫とECサイトの在庫がリアルタイムで同期しておらず、店頭で完売した商品がECサイトでは注文可能となってしまい、顧客が購入できない状況が相次いでしまいました。

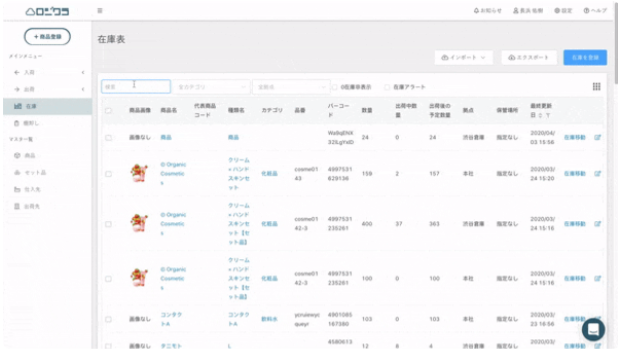

そこで複数拠点管理ができる在庫管理システム「ロジクラ」を導入し、自社の運営するECサイトと実店舗の在庫を連携させ、リアルタイムで商品の在庫を反映できるようにしました。

出典:ロジクラ

ロジクラの画面を開けば在庫の有無が一覧になって表示されます。

在庫状況にはタイムラグがないため、在庫がないにもかかわらず受注してしまうリスクはありません。

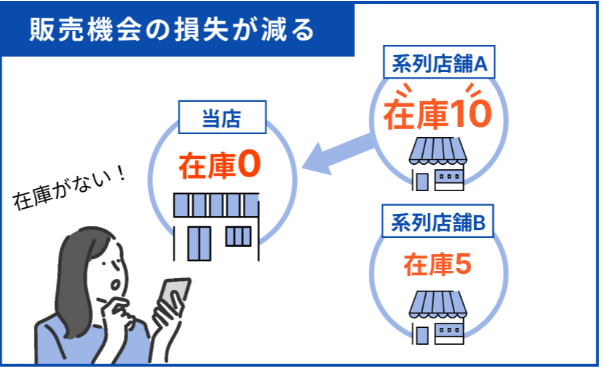

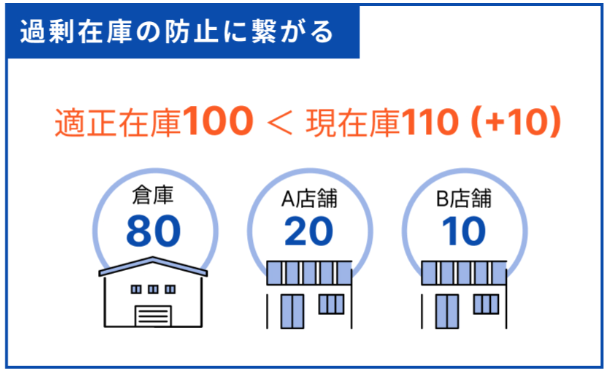

さらに他店の在庫がわかればほかの店舗からの取り寄せや案内といった対応を取れるほか、現在のそう在庫数が過剰か否か、といったこともわかります。

出典:ロジクラ

出典:ロジクラ

出典:ロジクラ

出典:ロジクラ

有限会社オフィスフォーエイトは欠品対応に心苦しく感じていましたが、在庫管理ツールの導入によってリアルタイムでの在庫把握を実現させ、欠品対応を防ぐことに成功しました。

2-2. 在庫管理を従業員が一切せず、業務に携わらない自宅の家族ができた事例

| 歯科医院の事例 | |

| 業種/規模 | 医療/中小企業 |

| 課題 | ・発注作業がスタッフの負担にならないようにしたい ・発注漏れに気づかず欠品が発生する事態を防ぎたい |

| 成果 | ・スタッフの在庫管理における負担を強いる必要はなくなった ・欠品や発注漏れはほぼない |

| 導入したシステム | ・在庫管理システム「zaico」 ・シンプルで誰にでも扱いやすい特徴がある在庫管理システム |

在庫管理を従業員ではなく、自宅にいる業務とはまったく関係ない家族ができた事例を紹介します。

清田の森歯科では、歯科治療に使う物品や販売用の歯ブラシなどの備品の管理をしなければなりません。

開業前に従事していた歯科医院では在庫管理を従業員がおこなっており、コア業務である歯科に携わる業務の負担になってしまった場面や発注漏れが多々あり、課題となっていました。

そこで清田の森歯科院長は自身の開業時、従業員に在庫管理をさせない方法をが模索することにしました。

結果的に歯科医院に従事していない、自宅にいる妻に在庫管理システム「zaico」を使ってもらい任せることにしたのです。

zaicoでは現場の在庫状況がツール上に反映されるため、現場を訪れる必要はなく大きな負担はありません。

発注点を下回った商品を発注していく作業をおこなうだけです。

zaicoの導入によって欠品を防いで患者さんに迷惑をかけず、スタッフは衛生士業務や事務業務など自身の業務に集中でき、やりがいをもってもらえる環境も整いました。

家族に任せるというのはレアなケースですが、現場から離れた場所でも在庫管理業務を担えることがわかる好例です。

2-3. 在庫管理ツールを使わなくとも在庫管理体制の整備によって在庫回転期間を短くできた事例

| 食品小売会社の事例 | |

| 業種/規模 | 小売(通販・店舗販売)/中小企業 |

| 課題 | ・固定客はいるものの、大手スーパーのような競合に客足を取られてしまう |

| 成果 | ・在庫回転期間が改善し、常に新鮮な商品を顧客に提供できるようになった |

| 実施した改善策 | ・顧客満足度を向上させるため、常に新鮮な商品を提供できるよう在庫管理を徹底 ・バックルームのレイアウトの見直し。 ・商品管理表の活用で単品管理 ・定番商品は本店一括仕入にして、在庫水準をコントロール ・商品別に回転期間の目標を設定 |

在庫管理ツールを使わなくとも、在庫管理体制の整備によって在庫回転期間を短くできた事例を紹介します。

有限会社岡田商店は食品スーパーとして3店舗を展開しており、固定客はいるものの、大手スーパーのような競合の出店へは客足を取られてしまうことから頭を悩ませていました。

そこで客足を取られてしまう懸念から顧客満足度を向上させる必要があると考え、鮮度の高い商品を届けられるように在庫管理を改善することにしたのです。

在庫の削減は売上高25%を占めるドライ商品にし、以下のような点を見直すべきであると考えました。

| 過剰在庫につながっている原因 | 改善策 |

| 商品が倉庫や陳列台の下に散在。 過剰在庫・欠品につながっている。 | バックルームのレイアウトを見直し。 動線を確保し定置管理をおこなう。 |

| あらゆる在庫をそれぞれで管理せず、 ひとくくりで管理している | 商品管理表の活用で単品管理をする |

| 売れていない商品についての判断や 改廃ルールが不明確である | 各店舗の不明確な判断で仕入れを任せず、 その判断に基づき、商品の一括仕入れをおこない、個々の店舗による見誤った仕入れを防ぎ、過剰在庫を抑える。 |

| 商品在庫に対する意識がそもそも低い | 商品別に回転期間の目標を設定して |

これらの取り組みをした結果、以下のように在庫の回転期間が短くなり、常に新鮮な商品を顧客に提供できるようになりました。

【在庫回転期間の推移(単位:日)】

| 本店 | 宗像店 | |

| 25年 | 42.7 | 34.2 |

| 26年 | 38.7 | 24.3 |

| 27年 | 37.1 | 18.0 |

参考:独立行政法人中小企業基盤整備機構「在庫削減を突破口に経営体質を強化、地域社会に信頼される食品スーパーへ」

まずは在庫が過多となっている現状の原因を細かく洗い出し、一つひとつ対応していった結果、有限会社岡田商店は在庫削減をおこなうことができました。

2-4. 現場の従業員の感覚と在庫管理システムを掛け合わせて「その時、その瞬間のニーズ」に対応できた事例

| 自動車関連の部品を主に取り扱う企業の事例 | |

| 業種/規模 | 製造・メーカー/大企業 |

| 課題 | ・現場ではない生産管理部からもともと得ていた発注数と実際の発注数の乖離 |

| 成果 | ・「製造現場の従業員」が在庫システムを使い、必要な量だけ注文できる業務フローを確立した ・200もある膨大な材料ごとの在庫数がすぐわかるようになった ・発注点を切った在庫もアラートによって把握でき、注文のし忘れをなくすことができた |

| 導入したシステム | ・在庫管理システム「TS-BASE 受発注」 ・BtoB事業者間の取引に特化した在庫管理システム ・商品の手配・出荷を一元管理できる |

現場で働く従業員の肌感覚と在庫管理システムの在庫管理機能「TS-BASE 受発注」を掛け合わせて「その時、その瞬間のニーズ」に対応できた事例を紹介します。

株式会社ユニバンスは、自動車関連の部品を主に取り扱う企業で、在庫管理システム導入前は生産管理部が独自のシステムで在庫管理をしていました。

しかしコロナウィルスの影響で在庫状況の予測ができなくなり、必要だったはずの在庫数と実際必要な受注数が剥離してしまうようになったのです。

顧客からの注文ストップによって過剰在庫を抱えて頭を悩ますこともあり、状況やタイミングにマッチする「その時、その瞬間のニーズ」に対応することが株式会社ユニバンスの課題となりました。

そこで「製造現場の従業員」と「TS-BASE 受発注」を掛け合わせ、そういった状況・タイミングに応じたニーズにも対応できるように材料発注の仕組み改革を図りました。

まず、生産管理部に任せるのではなく、現場の従業員自ら発注することで必要な量だけ注文できる業務フローを確立。

さらに、在庫管理システム「TS-BASE 受発注」を活用することで、200もある膨大な材料ごとの在庫数がすぐわかるように図りました。

発注点を切った在庫もアラートによって把握でき、注文のし忘れをなくすことも叶いました。

| TS-BASE 受発注によって必要な在庫数をすぐ確保できる |

| ・在庫価数表示機能で注文サイト上にリアルタイムの在庫数を反映できる ・発注点を切った在庫はアラートメールや画面上へのアラート表示で発注漏れを防げる |

注文サイトから必要な材料を選ぶだけなので操作は難しくなく、実際に月間約450伝票、約850明細という膨大なデータを株式会社ユニバンスの現場従業員は在庫管理できています。

TS-BASE 受発注の運用によって受注すべき商品だけを仕入れることができ、在庫の最適化ができた事例です。

3. 棚卸しの負担を減らせた改善事例3選

つづいて、棚卸しの負担を減らせた事例を見ていきたいと思います。

棚卸の負担を減らせた事例は、以下3つです。

| 棚卸の負担を減らせた改善事例3選 | |

| 業務用アルコール測定器の製造販売業 | 在庫管理システムの導入で、棚卸期間が2日→1日へ短縮 |

| 土木製品や建築製品の製造業 | 「載せるだけ」の在庫管理ツールで棚卸にかかる日数を1日短縮 |

| 食品業 | RFIDを利用した棚卸で作業時間が10分の1 |

順番に見ていきましょう。

3-1. 在庫管理システムのQRコード管理によって棚卸期間が2日→1日への短縮が見込めた事例

| 業務用アルコール測定器の製造販売企業の事例 | |

| 業種/規模 | 製造・メーカー/中小企業 |

| 課題 | ・実店舗の在庫とECサイトの在庫把握にタイムラグがあり、欠品が生じていた |

| 成果 | ・手書きによる入出庫管理をしており、記入ミスや記録忘れが発生していた ・棚卸作業に膨大な時間と手間がかかっていた |

| 導入したシステム | ・在庫管理システム「zaico」 ・シンプルで誰にでも扱いやすい特徴がある在庫管理システム ・QRコードを読み込み、在庫登録できる |

在庫管理システムの導入によって、棚卸期間が2日→1日への短縮が見込めた事例を紹介します。

東海電子株式会社は業務用アルコール測定器の製造販売をおこなっており、在庫管理システム「zaico」の導入前はExcelや紙を使用して在庫管理をおこなっていました。

毎月と、期末に棚卸作業をおこなっており、Excelや紙ベースで在庫管理をしているときは2日は必要でした。

約1,200個の部品に対して「棚卸原票」という在庫数を記入する用紙を貼り付け、カウント後に記入したのち回収…これらの工程を2人がかりでダブルチェックをおこないながら進めます。

棚卸原票の回収後はさらにシステムを使用して読み込み、データ化しますが、エラーになれば再度複数人でチェックするため、2日はかかっていたといいます。

しかしzaicoのトライアル中にたった3人で棚卸しを進めたところ3時間ほどで40%を終え、1日で終わる見込みが立ったのです。

棚卸の作業内容は、事前準備の在庫確認をおこなうだけです。

あとはスマートフォンでもともと物品に貼り付けてあるQRコードを読み込めば、システム上で在庫登録できるので、あっという間だったといいます。

製造業における棚卸は、製造工程や出荷対応を止めなければなりません。

棚卸時間を短縮できれば製造稼働日を増やして売上や顧客満足度の向上を図れるため、zaicoの導入意義は大きかったといえるでしょう。

3-2. これまで労力をかけていた作業が一瞬で終わる!乗せるだけで棚卸にかかる日数を1日短縮できた事例

| 金属・部品を扱う企業の事例 | |

| 業種/規模 | 製造業/中小企業 |

| 課題 | ・棚卸の数え間違いが多い ・棚卸に時間がかかる |

| 成果 | ・乗せるだけで在庫管理システムが計測してくれるので、間違いがない ・棚卸の時間が1日短縮できた |

| 導入したシステム | ・在庫管理システム「スマートマットクラウド」 ・載せるだけで液体や粉体でも形状にかかわらず、自動で重さを量って計測できる在庫管理システム |

これまで棚卸作業に労力をかけていた作業が一瞬で終わった、乗せるだけで日数を1日短縮できた事例を紹介します。

松阪興産株式会社は、土木製品と建築製品をオーダーメイドで作る事業をしています。

製品を作るための材料や資材・付属品などを棚卸でカウントしますが、数え間違いが多く、棚卸の時間もかなりかかっており、負担を感じていました。

| 松阪興産株式会社の棚卸工程 |

| 一つひとつの在庫に対して以下の作業をおこなう ・手作業で重さを量る ・残数を計算する ・棚卸伝票に記載する |

そこで在庫管理システム「スマートマットクラウド」を導入し、以下のように材料や資材を乗せるだけで棚卸し作業を効率的に終えられるようにしました。

出典:スマートマットクラウド

スマートマットクラウドは載せるだけで個体はもちろん、液体や粉体でも自動で重さを量って計測するので商品を数える手間がありません。

これまでのように何度も手作業で測って計算して…といった作業がなくなり、半期ごとの大がかりな棚卸作業は1日削減でき、月一の小規模の棚卸は30%も作業削減につながりました。

3-3. RFIDを利用した読み取り機能で棚卸の作業時間を10分の1にできた事例

| 食品を扱う企業の事例 | |

| 業種/規模 | 食品/大企業 |

| 課題 | ・棚卸作業に時間がかかっていた ・固定資産台帳と現物資産の不一致で、棚卸のたびに機器が見つからないケースがあった |

| 成果 | ・RFIDの読み取り機能で、棚卸作業時間を10分の1に削減できた ・新たな固定資産管理体制を構築でき、機器が見つからない事態を抑制できた |

| 導入したシステム | ・「assetforce」 ・スマホをバーコード・QRコード・RFIDにかざすだけで資産情報を読み込める。 |

RFIDを利用した読み取り機能で、固定資産の棚卸にかかる作業時間を10分の1にできた事例を紹介します。

| RFID |

| RFIDタグやラベル・カードに記憶された情報を、無線通信で認識するシステム 例)交通系ICカード、スマートキー |

株式会社サンデリカは、調理パンや米飯などの製造・販売をおこなっている企業です。

これまではExcelと、固定資産が記載された紙の台帳を使い手作業で棚卸をおこなっていたため、目視による照合作業の手間や棚卸結果の転記ミスなどの課題がありました。

とくに台帳には1000行もの情報があり、さらに500~1000もの機器・設備との照らし合わせの作業は大きな負担だったそうです。

そこで在庫管理システム「assetforce」を導入し、RFIDと連携させることで、照合作業を効率的におこなえるようにしたのです。

出典:assetforce

ハンディターミナルによって3m程度離れた距離でもタグのデータを読み取れるので、高いところに設置された機器(在庫)でも楽に棚卸作業を進められます。

タグを読み取るシステムにはRFIDだけでなくバーコードやQRコードもありますが、ハンディターミナルを近づけないといけません。

高いところへハンディターミナルを近づけるには脚立に登る必要があり、棚卸作業を進める従業員の危険が伴います。

さらにRFIDとの連携機能はどの在庫管理システムにもあるわけではないので、assetforceが株式会社サンデリカの状況にはぴったりだったのです。

これまで70時間かかっていた棚卸は7時間で終わるようになり、効率化できただけでなく、事故の防止にもつながった事例です。

4. 業務効率化ができるようになった改善事例3選

ここからは業務効率化を実現できた事例についてお伝えしていきます。

ここからは業務効率化を実現できた事例についてお伝えしていきます。

| 業務効率化ができるようになった改善事例3選 | |

| 通販・メーカー・卸業 | 複数倉庫の在庫状況を在庫管理システムで把握して月間5万個を超える出荷数にも対応 |

| 薬局 | 自動発注で発注時間を削減して患者さんとかかわる時間を確保 |

| セラミック製品製造業 | 在庫管理システムで在庫の場所を即把握して月間3人分の工数を削減 |

順番に見ていきましょう。

4-1. 在庫の可視化によって業務効率化でき、出荷業務がスムーズに進むようになった事例

| 通販・メーカー・卸業の事例 | |

| 業種/規模 | 通販・メーカー・卸業/中小企業 |

| 課題 | ・委託先の倉庫によって在庫管理の方法がまちまちだったことから在庫状況の把握が困難だった |

| 成果 | ・ECサイトと在庫システムを連携させ、リアルタイムで在庫数が把握できるようになり、欠品対応がなくなった ・複数倉庫の在庫状況をロジクラで一元管理できるようになった |

| 導入したシステム | ・在庫管理システム「ロジクラ」 ・在庫管理や出荷管理業務を効率化しやすい在庫管理システム ・外部連携先が豊富 |

在庫の可視化によって業務効率化でき、出荷業務がスムーズに進むようになった事例を紹介します。

株式会社三栄コーポレーションは、家具や家庭用品などを幅広く取り扱う企業です。

家具は大きいため複数の倉庫で保管するのですが、委託先の倉庫によって在庫管理の方法がまちまちだったことから在庫状況の把握が困難でした。

たとえば1つのベッドを発送する場合、注文を受けたのち各パーツを保管している複数の倉庫へ在庫を確認します。

複数の倉庫からマットレスやフレームといった、各パーツの有無が把握できて初めて出荷作業に入れますが、そこまでの間に確認の手間や時間が発生していました。

残業も続くなかでどうにかしなければならないと思い、在庫管理システムの「ロジザードZERO」を導入したのです。

ロジザードZEROなら複数の倉庫があっても、どこにどの在庫があるのか、システム上でパッとわかり、確認の手間もいりません。

さらにハンディターミナルによる検品が可能な点や、出荷指示の自動化もできるので、スピーディーに作業が進められる点も大きな魅力です。

出典:ロジザードZERO

出典:ロジザードZERO

ベッドひとつとってもマットレスやフレームなど、それぞれのパーツの保管倉庫が異なるにもかかわらず、自動化させられたので出荷業務の負担は大きく減りました。

月間平均30時間あった残業がなくなり、月間5万個を超える出荷数にも対応できるようになっており、業務の大幅な効率化を図れています。

4-2. 必要在庫の需要予測機能を活用して患者さんとの時間をより多く取れるようになった事例

| 薬局の事例 | |

| 業種/規模 | 医療/中小企業 |

| 課題 | ・発注業務にかかる時間を削減して、患者さまのために時間を使いたい |

| 成果 | ・ECサイトと在庫システムを連携させ、リアルタイムで在庫数が把握できるようになり、欠品対応がなくなった ・複数倉庫の在庫状況をロジクラで一元管理できるようになった |

| 導入したシステム | ・「LINCLE」 ・調剤薬局向けの在庫管理システム ・自動発注機能がある |

必要在庫の需要予測機能を活用して、患者さんとの時間をより多く取れるようになった事例を紹介します。

なの花薬局札幌月寒店では「発注業務にかかる時間を削減して、患者さまのために時間を使いたい」という思いがありました。

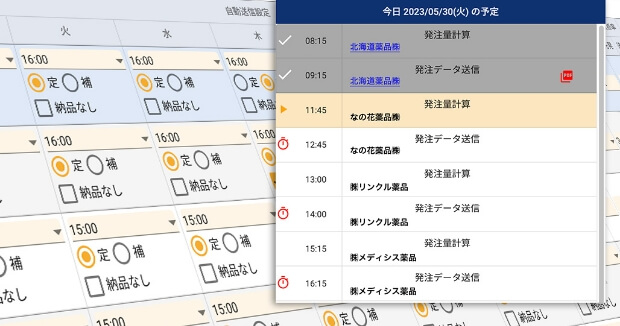

そこで在庫管理システム「LINCLE」を導入し、現在なの花薬局札幌月寒店において従業員が発注にかける時間は1日たった5分です。

発注時間が短い在庫管理システム「LINCLE」が必要な医薬品と発注量を予測し、さらに毎日決まった時間に自動発注するので、ほとんど発注業務に携わる必要がないからです。

需要予測機能はこれまでの処方量や来局頻度などの実績をもとに、薬局ごとに必要な医薬品の需要を予測する機能です。

そして予測したデータの中で不足している医薬品を自動的に発注までしてくれるので、ほかの業務を効率的に進めることができます。

【発注時刻を決めて各発注先に発注できる】

出典:LINCLE

需要予測の精度も問題なく、なの花薬局札幌月寒店では高額な医薬品を除く約90%程度の医薬品を自動発注しています。

そのため急に処方が変更になるような想定外のケースがなければ欠品はほぼありません。

発注にかける時間が短くなることで、より多くの患者さんと接する時間が増え、処方箋の受注量も増えました。

結果的に薬局の利益増大にもつながっている事例です。

4-3. 備品探しの時間削減によって効率的に製造し、月間3人分の工数を削減できた事例

| 製造・メーカー企業の事例 | |

| 業種/規模 | 製造・メーカー/大企業 |

| 課題 | ・製造に使う備品の置き場所がベテランでもわからない ・必要な備品を探し回ることが日常的になっていた |

| 成果 | ・保管場所の管理が簡単にできたので備品を探す必要がなくなった ・製造工程がストップすることがなくなった |

| 導入したシステム | ・在庫管理システム「zaico」 ・現場でデータ更新が容易にできる ・写真で備品登録ができる |

製造に使用する備品探しの時間を在庫管理システムの利用によって削減し、効率的化によって月間3人分の工数を削減できた事例を紹介します。

三井金属鉱業株式会社はセラミック製品を製造している企業で、 製造で利用する金型や道具類の保管場所を管理できないことに課題を抱えていました。

どこに使用すべき備品があるのかベテランでも把握しきれないため、探し回る光景が日常茶飯事でした。

というのも三井金属鉱業株式会社は5,000以上の棚に2,000種以上の金型、400種以上の道具を所有しています。

実際の完成品のイメージをもとにして、記憶を頼りに使用する備品を特定することはよくあり、なかには数年使用しない備品もあるのでなかなか見つかりません。

1つの備品探しで30分ほど、それを1日20~30回ほど繰り返していたため、多くの時間を無駄にしていました。

そこで非効率な状況を打破するために導入した在庫管理システムが「zaico」です。

最後に使った人が対象物品のQRコードをスキャンして保管場所を登録すると、次に使う人は対象備品のQRコードを読み込めば、どこにあるのかわかるので探し回る必要はありません。

出典:zaico

「毎回決まった場所に片付ける」という必要もないので管理も非常に楽です。

また商品の名前からも検索できるので、スマートフォンさえあればすぐに求めている備品にたどり着けます。

出典:zaico

今ではzaicoを確認すれば必ずそこに備品があるため、製造や人の作業が止まることがなくなりました。

結果的に業務が効率化され、3人分程度の作業時間が削減された事例です。

5. 在庫管理の改善事例から学ぶ改善方法4STEP

ここまで、課題ごとの在庫管理の改善事例について見ていただきました。

さまざまな改善事例があるなかで在庫管理をどのようにしていくべきか、具体的な改善方法を以下4STEPでお伝えしていきます。

| STEP1|5S(整理・整頓・清掃・清潔・躾)で無駄を排除する STEP2|在庫数を正しく把握・設定する STEP3|ロケーション管理をする STEP4|在庫管理システムの導入を検討する |

順番に解説していきます。

5-1. STEP1|5S(整理・整頓・清掃・清潔・躾)で無駄を排除する

まずは5S(整理・整頓・清掃・清潔・躾)をおこない、現状の在庫管理における無駄を排除しましょう。

5Sを守ることで不要な在庫を削減でき、探す手間が省けます。

整理整頓されていれば空間にスペースが生まれて業務もしやすくなるでしょう。

在庫管理における5S(整理・整頓・清掃・清潔・躾)は、以下のとおりです。

| 在庫管理における5S |

・整理:在庫のうち、必要なものと不要なものを分けて削減の必要性を検討する ・整頓:必要な在庫の位置を決めて取り出しやすいよう整える ・清掃:在庫の置き場所のゴミを捨てたり、掃除をしたりして雑然とならないようにする ・清潔:整理・整頓・清掃が行き届いた状態を維持する ・躾:整理・整頓・清掃・清潔を現場の従業員全員で守る意識をもてる環境を作る |

5Sのどれかひとつを守っても在庫管理はできません。

また管理者が部下へ5Sを守るよう強要しても、徹底しようという意識は生まれにくいため、うまくはいかないでしょう。

大切なことは従業員が在庫管理をしなければ、自分たちの業務がスムーズにいかないことを理解したうえで、一つひとつを徹底することです。

5Sを習慣づけたうえで業務に携わる全員が必要性を理解して守るようにしましょう。

5-2. STEP2|在庫数を正しく把握・設定する

5Sの習慣づけができたら、在庫数を正しく把握したうえで、必要数を設定します。

正しい在庫数や必要数がわからなければ、材料や商品の発注量の判断ができないからです。

必要な在庫数を正しく把握・設定する方法は以下です。

| 在庫数を正しく把握する |

定期的な棚卸を小規模・大規模に分けておこなう。 ・小規模の棚卸:ずれたら困るものやずれやすいものを対象 |

| 必要数を正しく設定する |

・商品の需要と供給を見ながら発注量を決める |

在庫数を正しく把握するには棚卸が欠かせません。

うっかり破棄した記録を残し忘れてしまったり、記録への記入ミスをしてしまったりすれば理論在庫と実際の在庫はずれが生じます。

そのため、棚卸は定期的におこなうようにしましょう。

また必要数を正しく把握しなければ過剰在庫や欠品につながるため、これまでのデータから需要と供給のバランスを分析してください。

5-3. STEP3|ロケーション管理をする

5Sの整頓である程度商品の場所を決めるだけでなく、ロケーション管理をすると初めて商品を探す人でも商品の場所がさらにわかりやすくなります。

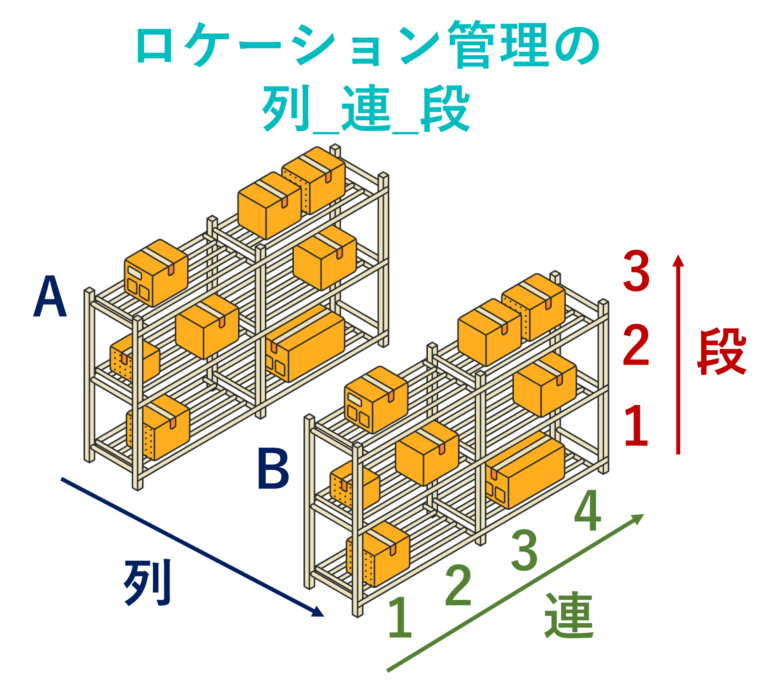

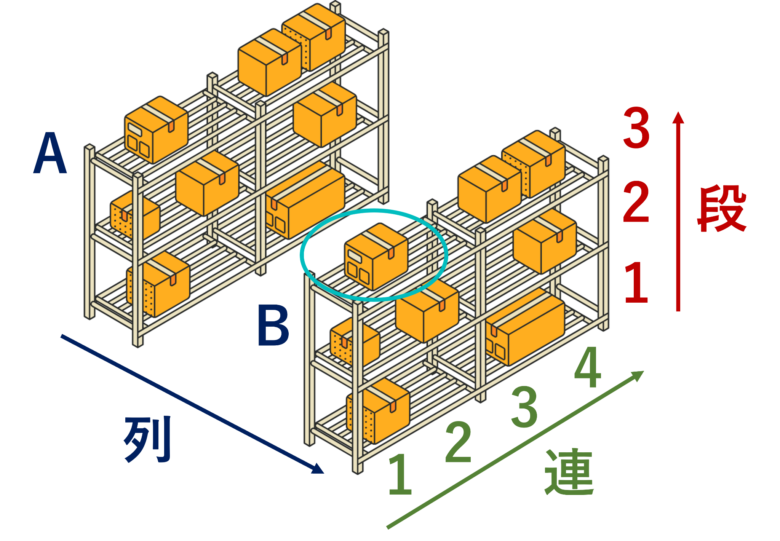

ロケーション管理では以下のように列_連_段で在庫の場所を設定するので、各在庫の保管場所が住所のようにわかるからです。

たとえば、以下の丸で囲ってある商品の場所は「B_2_3」で表します。

Excelや冊子などにまとめて誰でも見られる状態にしておけば、在庫を探し回って時間を無駄にしてしまうことはなくなります。

5-4. STEP4|在庫管理システムの導入を検討する

最後は、在庫管理システムの導入を検討しましょう。

在庫管理に特化したツールなので、在庫管理システムを導入すると在庫管理しやすく、業務の効率化につながるので積極的に検討すべきです。

もちろんなかには「在庫管理ツールって高そう」と感じる方もいるかもしれませんが、無料のツールもあるので試してみる価値は十分あります。

以下は、在庫管理ツールによってできることです。

| 在庫管理ツールによってできること |

・在庫確認 |

在庫がすぐにわかることはもちろん、在庫管理システムによっては入出庫状況や商品の需要をもとに、在庫分析で必要数を分析できるものもあります。

またアパレルや医療業といった、特定の職種が在庫管理しやすいように機能を特化させたタイプもあるので、検討してもいいでしょう。

改善事例でも紹介しましたが、在庫管理システムを取り入れたら棚卸の時間が1/10になったり、過剰在庫を防げたり多くのメリットがあります。

次の章でより詳しくお伝えしますが、人件費や在庫削減量を踏まえると導入コストがかかっても結果的に安くすむため、導入をおすすめします。

おすすめの在庫管理システムについては以下の記事で紹介していますので、ぜひご覧ください。

在庫管理システムおすすめ14選!選ぶ際の比較ポイントも併せて解説

6. 在庫管理の改善を目指すならシステムは導入すべき!結果的にコスト削減につながる

在庫管理の改善方法をお読みただいたところで、「在庫管理システムってそんなにいいの?」と感じている方もいらっしゃるかと思います。

在庫管理の改善方法をお読みただいたところで、「在庫管理システムってそんなにいいの?」と感じている方もいらっしゃるかと思います。

繰り返しになりますが、在庫管理システムは導入すべきです。

なぜなら導入コストがかかる場合でも結果的にコスト削減につながるからです。

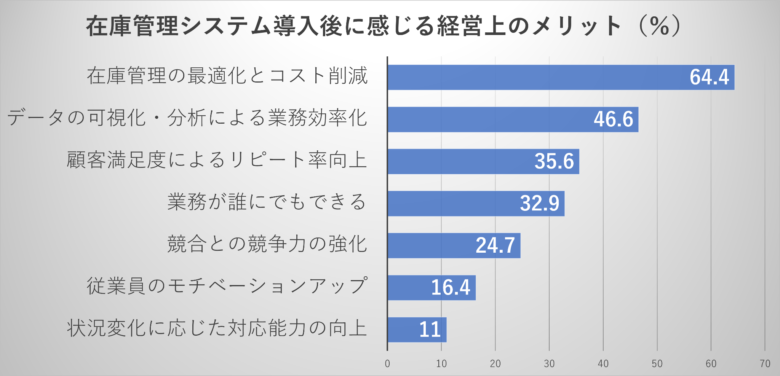

実際に株式会社ダイアログがおこなった調査「WMS導入と経営に関する実態調査」では、在庫管理システムの導入後に感じているメリットの1位は「在庫管理の最適化とコスト削減」で、64.4%でした。

出典元:株式会社ダイアログ

在庫管理システムの導入は一般的に無料~数百万円と幅がありますが、人件費や過剰在庫の防止・受注の増加といった経営上の利益率の向上が見込めます。

ほかにも従業員のモチベーションや競合との競争力が上がることについても、コストをかけて在庫管理システムを導入する意義はあります。

在庫管理システムの導入を迷っているのなら、ぜひ導入しましょう。

7. 在庫管理の改善に効果的な在庫管理システムの比較ポイント

最後は、在庫管理の改善に効果的な在庫管理システムの比較ポイントを紹介します。

在庫管理システムによって利用できる機能や、業種に沿ったレイアウトであるかなどが異なるため、比較して導入することが大切です。

そこで在庫管理システムを選ぶにあたって比較するときに押さえいただきたいポイントは、以下のとおりです。

| 在庫管理システムを比較するときに押さえておくべきポイント |

・自社の業種との相性:食品業界なら賞味期限を管理できるか、小売業界なら通販サイトと販売店舗の在庫情報をリンクできるかといった相性 ・検品方法の効率性:バーコードやQRコード・RFIDなど、ハンディターミナルで検品できるかチェック ・価格:導入時の価格だけでなく継続して支払い続けられる価格かチェック ・導入形態:オンプレミス型とクラウド型がある。 ・他システムとの連携性:ほかのシステムと連携させると、システム間で在庫情報を共有できる。 ・サポート体制の充実度:導入時のサポートやトラブルが起きたときの対処などを、しっかりしてもらえるかチェック |

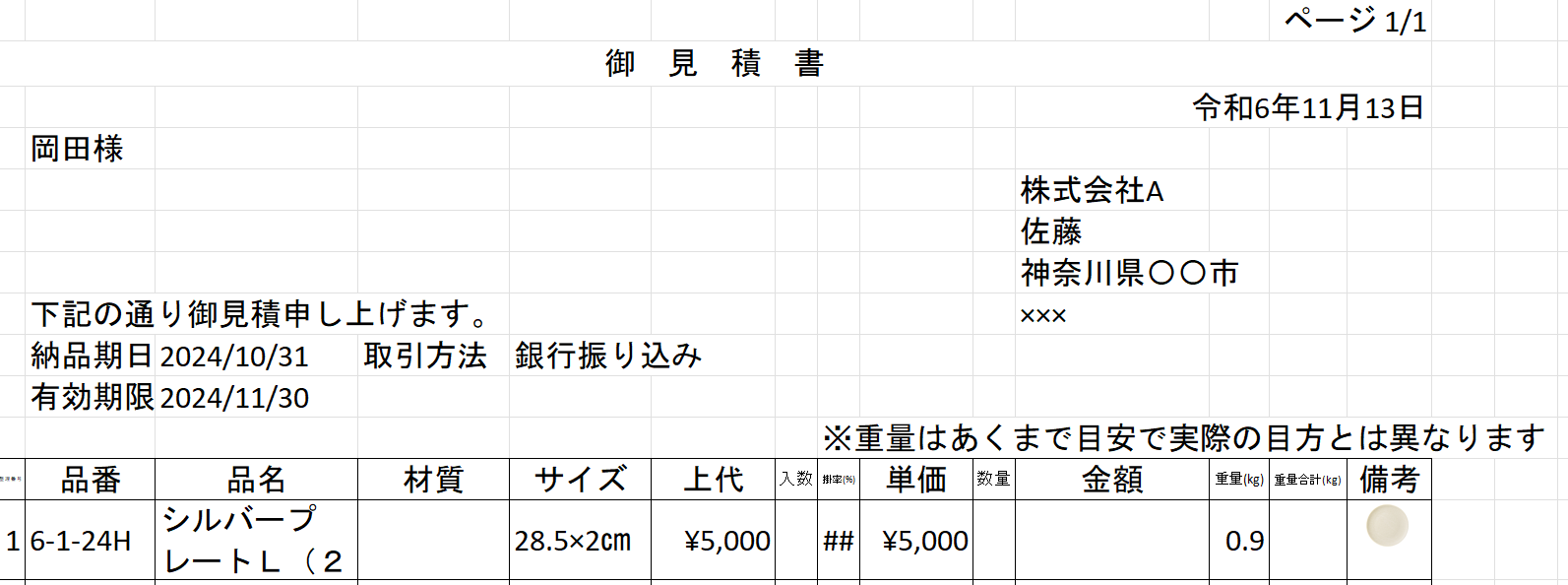

| 在庫管理以外の機能も求めてみるのもひとつ! 新日本印刷のWONDERCART(ワンダーカート)なら見積書や提案書を作成できる |

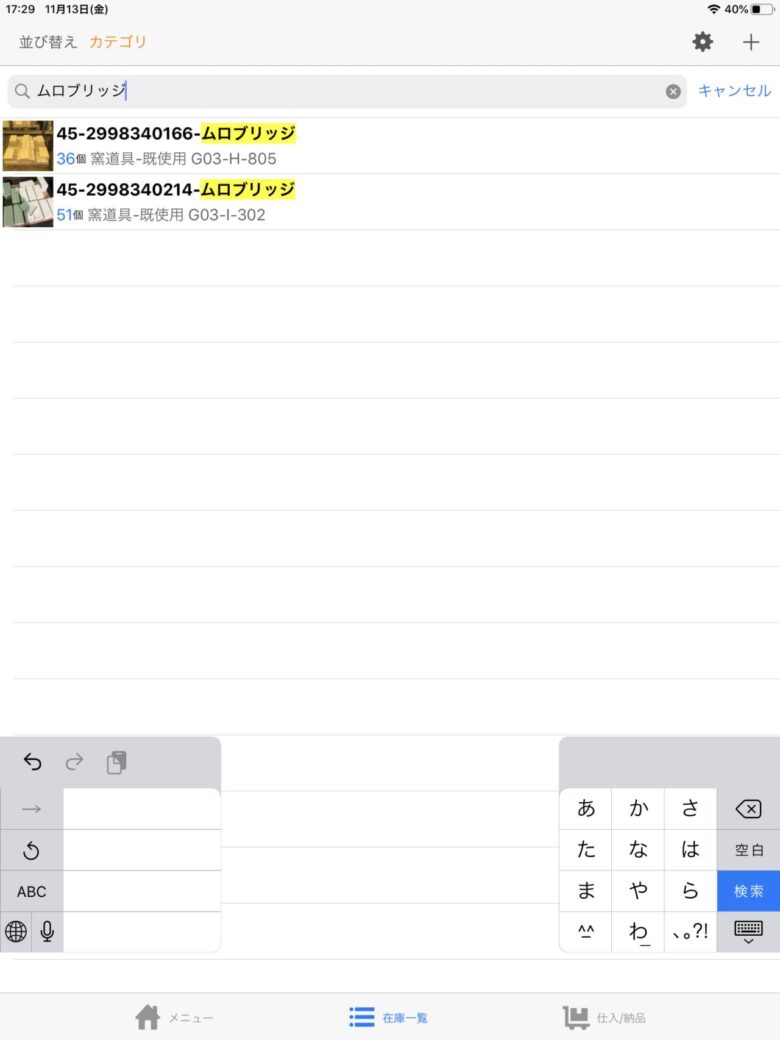

在庫管理システムを選ぶにあたって、在庫管理以外の機能を求めても業務改善に役立つのでおすすめです。 WONDERCART(ワンダーカート)は在庫管理ができるだけでなく、見積書や提案書も作成できます。 システムを開くと以下のように在庫数が表示されるので、在庫の有無を把握しながら受発注ができます。

在庫管理システムに利用している画像はカタログの二次制作データを使用しており、見積書や提案書へもダウンロードが可能です。

そのため、以下のように画像付きで書類作成ができ、顧客にとって「この商品の見積書ね」ということがわかりやすくなります。

実際に導入した企業からは、 「顧客からわかりやすいと評判」 「書類作成時間が短くなった!WONDERCART(ワンダーカート)を使い始めてから体感2倍の早さで作業できてる」 といった声も多く届いています。 そのため、比較ポイントをもとに比較することはもちろん、このような在庫管理以外の業務効率化が叶うかどうかも合わせて確認してみるといいでしょう。 |

8. まとめ

在庫管理の改善事例について、参考になりましたでしょうか。

最後に本記事の要点をまとめていきます。

◎3つの課題ごとにまとめた、在庫管理の改善事例は以下のとおりです。

| 適正な在庫量の把握ができるようになった改善事例4選 | |

| オートバイ関連の小売業 | ECサイトと在庫システムの連携で、リアルタイムの在庫把握 |

| 歯科医院 | 業務に携わらない自宅の家族が在庫管理ツールで在庫管理 |

| 地元密着型スーパー | 在庫管理体制の整備によって在庫回転期間を短期化 |

| 自動車関連の部品製造業 | 「製造現場の従業員」が在庫システムで必要量を注文できる業務フローを確立 |

| 棚卸の負担を減らせた改善事例3選 | |

| 業務用アルコール測定器の製造販売業 | 在庫管理システムの導入で、棚卸期間が2日→1日へ短縮 |

| 土木製品や建築製品の製造業 | 「載せるだけ」の在庫管理ツールで棚卸にかかる日数を1日短縮 |

| 食品業 | RFIDを利用した棚卸で作業時間が10分の1 |

| 業務効率化ができるようになった改善事例3選 | |

| 通販・メーカー・卸業 | 複数倉庫の在庫状況を在庫管理システムで把握して月間5万個を超える出荷数にも対応 |

| 薬局 | 自動発注で発注時間を削減して患者さんとかかわる時間を確保 |

| セラミック製品製造業 | 在庫管理システムで在庫の場所を即把握して月間3人分の工数を削減 |

◎さまざまな改善事例があるなかで在庫管理をどのようにしていくべきか、具体的な改善方法4STEPは、以下のとおりです。

| STEP1|5S(整理・整頓・清掃・清潔・躾)で無駄を排除する STEP2|在庫数を正しく把握・設定する STEP3|ロケーション管理をする STEP4|在庫管理システムの導入を検討する |

◎在庫管理システムは結果的にコスト削減につながるので、導入すべきです。

◎在庫管理システムを選ぶにあたって比較するときに押さえいただきたいポイントは、以下のとおりです。

| 在庫管理システムを比較するときに押さえておくべきポイント |

・自社の業種との相性:食品業界なら賞味期限を管理できるか、小売業界なら通販サイトと販売店舗の在庫情報をリンクできるかといった相性 ・検品方法の効率性:バーコードやQRコード・RFIDなど、ハンディターミナルで検品できるかチェック ・価格:導入時の価格だけでなく継続して支払い続けられる価格かチェック ・導入形態:オンプレミス型とクラウド型がある。 ・他システムとの連携性:ほかのシステムと連携させると、システム間で在庫情報を共有できる。 ・サポート体制の充実度:導入時のサポートやトラブルが起きたときの対処などを、しっかりしてもらえるかチェック |

ぜひ本記事をもとに在庫管理の改善事例を知っていただき、あなたの企業がより適切な在庫管理につなげられましたら幸いです。

#在庫管理 #改善事例

コメント