「倉庫の在庫管理をしたいけど、手がつけられていない」

「在庫が合わないから管理をスタートさせたいけど、具体的に何をすればいいかわからない」

倉庫の在庫管理を始めたくても、何から手を付けて良いか戸惑ってしまう方は多いのではないでしょうか。

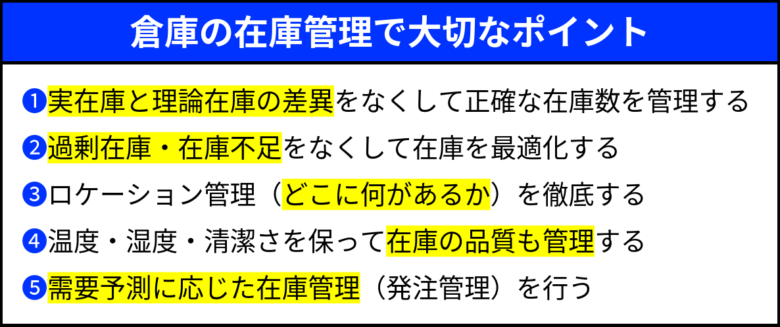

倉庫での在庫管理を行う場合に特に重要なのは以下の5つのポイントとなります。

そして、上記の重要ポイントを押さえるために取り組める具体的な方法は、以下の10つの方法があります。

倉庫の在庫管理を改善する具体的な方法10つ

|

この記事では、「倉庫の在庫管理とは何か?」や適切な管理を行わない場合の弊害について解説した後に、理想的な倉庫の在庫管理を行う具体的な方法を細かく解説していきます。

「倉庫の在庫が合わない」「発注のタイミングが分からなくなってしまう」などのお悩みを抱えている方は、ぜひ参考になさってみてください。

1. 倉庫の在庫管理とは

倉庫の在庫管理とは、文字通りですが、倉庫内の商品・材料などの在庫を適切に管理することです。

在庫を適切に管理することで、在庫切れや過剰在庫を防ぎ、必要な商品や材料を適切に届けることができます。その結果、生産性の向上や顧客・取引先との信頼構築につながります。

在庫管理というと「在庫数を合わせること」に注目する方が多いかもしれませんが、以下のような点も在庫管理には含まれます。

倉庫の在庫管理に含まれる業務内容

|

倉庫で在庫を管理する場合には、多くの商品・材料を管理することになるため、在庫の正確な管理はもちろん、ロケーション管理や倉庫内の導線管理、品質管理、セキュリティ対策なども重要となります。

2. 倉庫の在庫管理をしないことで起こる弊害

ここからは、倉庫の在庫管理をしないことで起こる弊害について解説していきます。

倉庫の在庫管理をしないことで起こる弊害

|

まだしっかりと倉庫の在庫管理をできていないならば、「やらないデメリットもあること」を認識することが大切です。

2-1. 在庫切れが発生して顧客・取引先に迷惑をかけてしまう

倉庫の在庫管理を行わないことで在庫数の過不足が発生しやすくなるため、結果として顧客や取引先に迷惑をかけてしまうこととなります。

特に在庫切れが発生してしまうと、既に注文が入っていても顧客や取引先に発送できないため、待たせてしまう可能性があります。また、在庫切れの状態が長く続けば、注文を受けることができず、機会損失にも繋がります。

2-2. 滞留在庫が発生してしまい経営を圧迫する

逆に、在庫管理のミスが重なって過剰在庫となってしまった場合には、「滞留在庫」が発生してしまい経営を圧迫することになります。

賞味期限が近くなったりパッケージが刷新されて古くなったり、流行遅れとなってしまったりすると、売るのが難しくなり処分するしかなくなります。また、在庫の保管状態が良くなければ、商品が劣化して売れない状態になることもあるでしょう。

さらに、滞留在庫があることにより保管コストが発生し、他の在庫を仕入れたくても置く場所がないなどさまざまな弊害も発生します。

2-3. 在庫をスピーディーに出荷できず作業効率が低下する

倉庫の在庫管理を行わない弊害として、作業効率が下がるという点もあります。在庫の保管場所が決まっていなかったり、倉庫が整理されていなかったりすると、在庫をスピーディに出荷できないからです。

「注文が入ってから倉庫に在庫を探しに行っている」という企業もあるかもしれませんが、探す時間がかかっている場合には適切な在庫管理が必要になるでしょう。

3. よくある倉庫の在庫管理のやり方

次に、倉庫にある在庫を管理する方法として、どのようなものがあるかを解説していきます。

「倉庫の在庫管理なんてどうやるか分からない」「在庫数が合うよう適切に管理する方法を知りたい」などさまざまな希望があると思いますが、まずは、よくある2つの方法を知り、やり方を確認してみてください。

自社での在庫管理で目指したいのがどの方法なのかイメージしながら読み進めてみてください。

3-1. 紙の在庫管理表に在庫数を記載して管理する

最初に紹介するのは、目視で数えて紙に在庫数を記入して管理する方法です。

例えば、倉庫の商品ごとに在庫管理表を用意して、入庫や出庫があった日に「入庫数」と「出庫数」を記入して、差し引きの「在庫数」を計算するようなイメージです。在庫管理表はすぐに記帳できるように棚にぶら下げて管理します。

この方法はパソコンやツールを使わないため、現場の従業員が誰でも簡単にできるというメリットがあります。一方で、手書きで数字を記入するため筆跡によっては読み取りミスが発生したり、手計算でミスが発生すると在庫数が合わなくなったりするデメリットがあります。

3-2. 入庫・出庫のタイミングでエクセルに入力して管理する

入庫・出庫のタイミングでエクセルに入力して管理する方法もあります。

例えば、品番・品名・先月からの繰越数の右側に日付を用意して、毎日「出庫数」と「入庫数」を入力していきます。

この方法では在庫数がエクセルの計算機能で自動で算出されるため、在庫数が合わないリスクが軽減されるメリットがあります。また、エクセルのフォーマットはインターネットで無料でダウンロードできるため、費用をかけずに在庫管理を行えるメリットもあります。

※当サイトでも「エクセルでの在庫管理はこうやる!管理表の作り方・関数を詳しく解説」の記事でテンプレートを配布していますので、ぜひご利用ください。

|

一方でエクセルでの倉庫の在庫管理のデメリットとしては、出庫数と入庫数の入力ミスがあるとエクセル上の在庫数も違ってしまうため、実際の倉庫の在庫数と合わなくなる点があります。

4. 倉庫の在庫管理で大切なポイント

倉庫管理の基本が分かったところで、ここからは「倉庫の在庫管理で大切なこと」が何かを解説していきます。

倉庫の在庫管理で大切なポイント

|

それぞれのポイントについて、なぜ重要なのかを含めて解説していきます。

4-1. 実在庫と理論在庫の差異をなくして正確な在庫数を管理する

倉庫の在庫管理で最も大切なのはやはり、実在庫数と理論在庫数を合致させることでしょう。

「エクセルの在庫管理表のデータ上では在庫数1だったのに、倉庫に行ったら在庫切れだった」ということがあると、商品が入荷するまで顧客や取引先を待たせてしまうことになります。

実在庫数と理論在庫数が合わない原因にはさまざまな理由があるため、「自社では何が問題で差異が発生するのか」を検討することが大切です。

実在庫数と理論在庫数が合わない原因 原因1:人為的なミスによるもの(商品受け渡し時や入出庫時の数え間違い、在庫管理表の入力ミス、数字の読み取りミスなど) 原因2:ルールが徹底されていないことによるもの(エクセルに転機するルールを忘れて転記していなかった、入力欄を間違って別の商品のところに転記してしまった、返品処理を反映していなかったなど) 原因3:在庫の紛失・盗難によるもの 原因4:在庫の移動と処理のタイムラグによるもの(サンプル提供などイレギュラーな出荷業務があった場合に一時的な棚卸差異が発生するなど) |

一般的に、実在庫数と理論在庫数の差異は5%までが許容範囲といわれています。5%よりも差異がある場合には、企業の財務や顧客・取引先の満足度などに悪影響を及ぼす可能性があるので、しっかりと原因を追求して改善していくことをおすすめします。

4-2. 過剰在庫・在庫不足をなくして在庫を最適化する

過剰在庫・在庫不足をなくして在庫を最適化することも大切です。

過剰在庫があると収益が悪化するだけでなく倉庫のスペースを圧迫し、管理費用の発生や商品価値が低下してしまいます。

一方、在庫不足が起きることは、顧客や取引先からの信頼を失うことに繋がりかねません。取引停止につながることもあるでしょう。また、販売機会の損失などが発生してしまい、売上低下にも繋がります。

過剰在庫や在庫不足をなくして在庫を最適化するためには、入出庫管理を正確に行うことだけでなく、需要予測を行って発注量を調節することも大切です。

4-3. ロケーション管理(どこに何があるか)を徹底する

倉庫の在庫管理において、ロケーション管理も非常に重要なポイントです。ロケーション管理とは、倉庫内の在庫の保管場所を、番号や番地などの「ロケーション番号」で管理する方法をいいます。

ロケーション管理を徹底することで、在庫を探す時間を短縮でき業務を効率化できます。注文が入ってから倉庫でどこにあるかを探すようでは、時間がかかりすぎて効率が悪くなってしまいます。

分かりやすいロケーション番号が指定されていれば経験が浅い従業員でも正確に作業でき、人件費削減にもつながる可能性があります。また、熟練者の知識・経験に頼るなど属人的な作業を少なくすることにもつながるでしょう。

同時に倉庫が整理されており、出荷する際にすぐに取り出せることも重要となります。

4-4. 温度・湿度・清潔さを保って在庫の品質も管理する

在庫数が合うことも重要ですが、在庫(商品や材料など)の品質の劣化を防ぐために、温度や湿度、清潔さなどの保管環境を保つことも重要です。保管する在庫の特性によって「最適な環境」は異なりますが、特に温度や湿度の影響を受けやすい在庫の場合に品質管理は重要となります。

食品や医薬品など保管する温度が決まっている商品を扱う場合には、品質管理はシビアに行わなければならず、24時間リアルタイムでの温度管理が必要です。

そこまで厳密な管理が必要な商品でも、定期的な清掃や害虫対策、使用期限の管理、破損などには十分に注意しましょう。先入れ先出し(FIFO)を徹底することも大切な対策方法となります。

品質管理を怠ったことで商品が劣化してしまうと、劣化した商品を出荷することはできないため、商品ロスを発生させてしまうことになります。在庫があるのに出荷できないとなると顧客に迷惑をかけてしまうので、十分に注意しましょう。

保管状態の定期チェックを行い、劣化している在庫(商品や材料など)がないかを確認することも重要です。また、どの品質レベルならば出荷してもOKなのかを従業員に共有・教育しておくことも大切です。

4-5. 需要予測に応じた在庫管理(発注管理)を行う

需要の変動を予測して計画的に在庫を調整し、品切れや余剰在庫を防ぐことも重要なポイントとなります。

在庫管理における需要予測とは、在庫をどの程度持っておけばいいのかをあらかじめ予測することをいいます。

例えば、「先月の発注数が100個だから今月も100個発注する」のではなく、「気温が高くなってきて需要が高まるから今月は150個発注しよう」という風に需要予測に応じて多めに在庫をストックしておきます。

需要の増減に合わせて在庫数を調整することで、在庫切れや過剰在庫を防ぐことが可能となります。これにより、機会損失を回避したり在庫コストを削減したり、資金効率の向上にもつながります。

具体的な需要予測の取り入れ方については後述するので参考になさってみてください。

5. 倉庫の在庫管理を改善する具体的な方法10つ

ここまで倉庫の在庫管理ですべきことや理想的な在庫管理のポイントなどを解説しました。ここからは、倉庫の在庫管理を改善する具体的な方法について解説します。

企業によっては既に対応していることもあるかもしれませんが、自社でまだ対応できないことがあればぜひ参考になさってみてください。

5-1. ダブルチェックや作業手順書などミスを減らす仕組みを整備する

倉庫の正確な在庫数を管理するためには、ヒューマンエラー(人為的ミス)を減らすための仕組みを整備することが重要です。例えば以下のような体制・ルールの整備が有効です。

在庫管理におけるミスを減らす仕組みの例

|

例えば、入庫した商品・材料をただ数えて入庫数を記入すると数え間違いの可能性があります。発注した数と突き合わせるだけでミスを減らすことができるでしょう。

人が関わる仕事においてミスは必ず起こることですが、仕組みを整えることで起きにくくすることが大切です。

5-2. ロケーション管理の方法を見直す

ロケーション管理の方法を見直すことにより、在庫管理を改善できることもあります。

倉庫の在庫管理におけるロケーション管理方法は、以下の2つの方法に大別できます。

【2つのロケーション管理方法】

固定ロケーション | 在庫の置き場所が事前に決まっている方法 |

フリーロケーション | 在庫の置き場所が決まっておらず、空いている場所に自由に保管する方法 |

それぞれのロケーション管理方法にはメリットもデメリットもあります。そのため一概にどちらが良いとは言えませんが、現状のロケーション管理方法に問題がないかを定期的にチェックし、状況に応じて管理方法を見直すことが大切です。

また、細かいロケーション管理の改善策があります。

細かいロケーション管理の改善策

|

ロケーション管理の細かいポイントについては、ここに挙げきれないほどたくさんあります。棚の表示方法やレイアウト方法についてもさまざまに工夫することでミスを少なくできます。

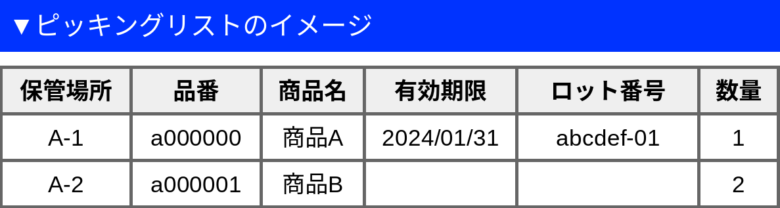

5-3. ピッキングリスト(ピッキング作業の指示書)を作成する

「ピッキングリスト」と呼ばれるピッキング作業の指示書を作成することで、出庫作業におけるミスを減らしたり業務を効率化したりすることができます。

ピッキングリストには、保管場所(ロケーション番号など)や商品名、品番、ロット番号、数量などを記載します。エクセルで在庫管理している場合にはエクセルで作成して印刷し、ピッキング担当者がリストを見ながら作業を行います。

ピッキングリストを出力する際に保管場所順に並び替えれば、効率よく目的の在庫を集めることが可能となり、在庫の取り違えミスなども防ぐことができるでしょう。効率よく回れるように、あらかじめロケーション番号を最適化しておくことも重要です。

さらに効率化したい場合には、倉庫で直接タブレットでピッキングリストを担当者が確認できるようにしたり、ピッキングリストとバーコードを組み合わせたりするのが効果的です。

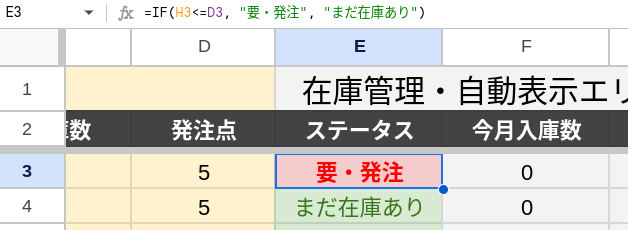

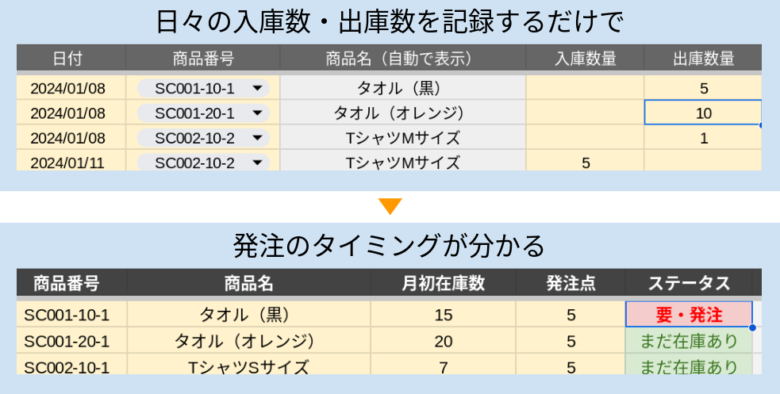

5-4. エクセルの関数や条件付き書式機能でミスを減らす

全て手書きだと計算ミスや転記ミスが発生するため、エクセルの関数や条件付き書式機能などを活用して、ミスが起こりにくくする方法も有効です。

例えば、在庫数が「発注点(発注すると決めている数量」以下になった場合に、以下のように「要・発注」と表示させ、さらにセルの色や文字色を変えるなどをしておけば、発注漏れがなくなります。

また、関数で計算できるようにしておくだけでも、単純な手計算ミスは起こらなくなります。

在庫管理でエクセルを活用したい方は、「エクセルでの在庫管理はこうやる!管理表の作り方・関数を詳しく解説」の記事で便利なテンプレートもダウンロードできるのでぜひ参考にしてみてください。

|

5-5. 倉庫にタブレットを持ち込んでその場で入力できるようにする

倉庫にタブレットを持ち込んでその場で在庫数を入力できるようにする方法もあります。

この方法は、手書きの在庫管理表に「入庫数」や「出庫数」をマーカーで書き込み、それらの情報をエクセルに転記するような管理を行っている場合に有効です。

タブレットに直接在庫数を入力することで、在庫管理表への転記ミスや手計算による在庫数の集計ミス、数字の読み取りミスなどを防ぐことができます。

タブレットを活用する方法を手軽に導入したい場合には、オンライン上で共同編集できるエクセルやGoogleスプレッドシートを利用する方法がおすすめです。また、導入費用がかかりますが、タブレットで使える在庫管理アプリや在庫管理システムを活用する方法もあります。

5-6. バーコードやQRコードを活用してヒューマンエラーを減らす

バーコードやRFID、QRコードなどの自動認識技術を活用し、人的ミスを減らすことも効果的です。入庫時と出庫時にハンディターミナルでバーコードを読み取ることで、入出庫を記録することができる仕組みです。

既にバーコードがある製品を管理する場合には、ハンディターミナルでバーコードをスキャンするだけで在庫管理ができます。バーコードがない場合には作成する必要がありますが、在庫に1つずつ貼らなくても棚にバーコードを貼っておくなどの運用が可能です。

ハンディターミナルにはさまざまな機能のものがあり費用も幅がありますが、単体で導入する場合には1台5万円〜20万円程度、システム導入する場合には50万円〜150万円程度がかかります。

ハンディターミナルで読み取ったデータをエクセルに連携すれば、エクセルに手入力する手間が省けるメリットがあります。

ハンディターミナルの導入コストがかかるのはデメリットですが、費用対効果は高いアイテムなので、お試しで導入してみるなど、倉庫の在庫管理の効率化を促進する方法として検討してみることをおすすめします。

5-7. 発注方法を見直してみる

リードタイム(発注してから商品を入手するまでの期間)が長いなどが理由で在庫切れが多発する場合や、毎月の売れ残りが蓄積されて過剰在庫がかさんでしまう場合には、発注方式を見直してみるのもおすすめです。

一般的に、発注方法は2つの要素の組み合わせで以下の4つの方法があります。

【4つの発注方法】

発注する量が決まっている | 発注する量が決まっていない | |

発注する時期が決まっている | 定期定量発注 | 定期不定量発注 |

発注する時期が決まっていない | 不定期定量発注 | 不定期不定量発注 |

例えば「不定期発注」の場合、在庫数が一定以下になった場合に決まった数量を発注するなどの運用となります。リードタイム(入荷するまでの期間)が数日など短い場合には「不定期発注」でもあまり問題が発生しませんが、リードタイムが3カ月など長い場合には、需要が一気に高まった場合に対応しきれない可能性があります。

リードタイムが長い場合には、在庫切れを防ぐために発注方法を「定期発注」に変えるなどの検討もしてみると良いでしょう。

また反対に、毎週500個発注するなど、決まったタイミングで決まった数量を発注する「定期定量発注」を採用している場合、気づいたら過剰在庫が膨れ上がっていたということもありえます。需要に合わせて発注数を減らすなど「不定量発注」の方法に変えることを検討しましょう。

理想は発注する時期も量も限定せず、必要なタイミングで必要な量を発注するという柔軟な発注方法です。次に紹介する需要予測も活用しながら、発注量を適切に管理していくことが適切な在庫管理につながります。

5-8. 需要予測を行えるサービス・システムを導入する

在庫管理においては、需要予測をして在庫の過不足(過剰在庫や在庫不足)の発生を回避するのも有効です。

前述した通り、需要予測とは、在庫をどの程度持っておけばいいのかをあらかじめ予測することをいいます。需要予測に応じて在庫数の確保を行うことで、過剰在庫や在庫不足が起こりにくくなります。

需要予測の手法にはさまざまなものがありますが、例えば、過去のデータを用いて将来の傾向を予測する方法などが用いられます。あくまで例ですが、過去のデータを分析したところ毎年8月に需要が増えている商品があれば、「今年も8月に多く在庫を確保しておいたほうが良いだろう」ということになります。

需要の変動要因が1つなど簡単な需要予測はエクセルでも行えますが、複数の要因をパターン化して精度の高い需要予測を行いたいならば、AI需要予測サービスや在庫管理システム(需要予測機能があるもの)を活用するのがおすすめです。

従来だと発注担当者の勘や経験に頼っていた需要予測をシステム化することで、属人的な業務を無くしながら適切な在庫管理にもつなげることができます。

5-9. 実在庫数のチェック(棚卸)をこまめに行う

理論在庫と実在庫の差異をなくすためには、実在庫数のチェックをこまめに行うことも効果的です。

例えばエクセルで在庫管理表を作成して「前日の在庫数+伝票上の当日入庫数−伝票上の当日出庫数」を計算している場合、実在庫のチェックを長い間行わなければ、理論在庫と実在庫の差異は開いていってしまう可能性があります。

日次棚卸(毎日在庫数を確認すること)まではできなくても、月に1度など棚卸の頻度を増やすことで、在庫数のズレを軽減できるでしょう。

5-10. 在庫管理システムを導入する

倉庫の適切な在庫管理を効率化するためには、在庫管理に特化した「在庫管理システム」を導入する方法もあります。

在庫管理システムとは、在庫情報や棚卸し情報のほか、発注、納品、出荷の情報も一元的に管理できるシステムです。在庫不足や過剰在庫といった問題を未然に防ぐことが可能になり、適切な在庫量を維持できます。

在庫管理システムといってもかなり機能に違いがあるため一概に言えませんが、例えば以下のような機能を搭載しています。

【在庫管理システムの基本機能】

入出庫管理機能 | 入庫数と出荷数を管理する機能 |

在庫一覧機能 | 在庫数を一覧で表示する機能 |

在庫移動機能 | 複数の倉庫間での在庫の移動記録を管理する機能 |

ピッキングリスト機能 | 出荷する商品をリスト化する機能 |

棚卸機能 | 棚卸のデータを管理して分析する機能 |

マスター管理機能 | 在庫の商品情報(マスタ)の登録・管理 |

システムによっては受発注機能と連携可能なタイプや販売管理をメインで行うタイプなどもあり、さらに幅広い業務を効率化することができます。

在庫管理システムを活用することで必要なときに迅速な在庫補充が可能になるため、機会損失を回避して無駄なコストを抑えることができるメリットがあります。結果として、在庫回転率が向上し、企業の経営効率が改善される効果も期待できます。

デメリットとしては導入費用が高額である点で、安価なクラウド型システムでも月額2万円〜5万円程度、初期費用は0円〜数万円程度かかります。オンプレミス型の在庫管理システムだと初期費用が100万円〜1,000万円程度かかることもあります。

費用はかかるものの、抜本的な在庫管理の効率化を図りたい場合には、業種にあった在庫管理システムの導入を検討することもおすすめします。

システム導入して在庫管理を効率化したいなら! |

「在庫管理の手間をできるだけ減らしたい」 とお悩みのご担当者へ。 WONDERCARTは、倉庫の在庫をオンラインで一元管理できます。 倉庫の在庫管理では、手動で在庫数を更新するため、誤発注やヒューマンエラーが生じやすいです。 ▼WONDERCARTができること! ①人為的ミスの防止と削減

▼WONDERCARTが選ばれる理由! ①業務フローに合わせてカスタマイズ可能 「倉庫の在庫管理をできるだけ楽にするためにシステム導入しようかな…」とお考えの方は、ぜひご検討ください。 お客様の倉庫の在庫管理を効率化するため、しっかりサポートさせていただきます。 お問い合わせ後、まずはヒアリングや見積もりをさせていただきます。 「WONDERCART」について詳しく知りたい方は、ぜひこちらよりご覧ください。 |

まとめ

本記事では「倉庫の在庫管理とは何か?どのような方法があるか?」について解説してきました。最後に、要点を簡単にまとめておきます。

▼倉庫の在庫管理とは

・倉庫内の商品・材料などの在庫を適切に管理すること |

倉庫の在庫管理をしないことで起こる弊害

|

倉庫の在庫管理で大切なポイント

|

倉庫の在庫管理を改善する具体的な方法10つ

|

倉庫の在庫管理はつい後回しになってしまいがちですが、今回紹介した具体的な方法を参考に、ぜひ一つでも試してみてください。

コメント